联系热线

在工业生产与物料管理的全流程中,料位监测系统并非简单的技术附加项,而是贯穿原料存储、生产流转、成品仓储等环节的实用工具。其价值不仅体现在数据采集层面,更通过对实际工况的适配与支撑,转化为企业运营的效率提升、风险降低与成本优化,成为工业场景中不可或缺的基础设施。

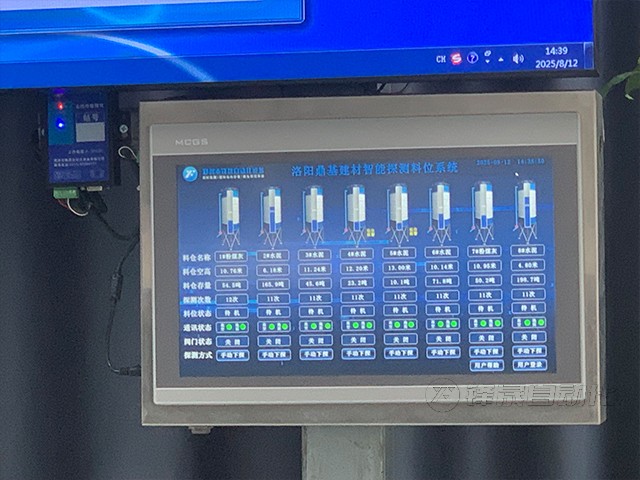

生产场景:以数据赋能流程顺畅

连续化生产是工业制造的核心特征,而料仓物料的稳定供给是流程不中断的关键。在缺乏料位监测系统的场景中,人工巡检的滞后性易导致“断料停机”或“溢料污染”——原料仓缺料可能造成生产线骤停,重启设备需耗费数小时调试;成品仓溢料则会引发物料浪费与场地清理成本增加。料位监测系统通过实时采集料位数据,当数值触及预设阈值时自动触发报警,工作人员可提前安排补料或卸料。这种前瞻性的预警机制,能将非计划停机率降低30%以上,直接保障生产节奏的连贯性,让每一道工序都能按计划推进。

稳定场景:以准确规避潜在风险

料仓事故的发生,往往与料位状态的失控密切相关。对于粉尘类物料(如煤粉、水泥),过高的堆积会增加仓壁压力,长期可能导致仓体变形甚至坍塌;而物料“搭桥”“挂壁”形成的局部空仓,料位监测系统不仅能实时监控料位高度,还可通过分析料位变化,识别异常波动背后的隐患。例如,当系统检测到料位下降速度突然放缓,可能提示物料挂壁,工作人员可及时采取疏通措施。这种从“被动应对”到“主动避免”的转变,能显著降低事故发生率,为企业筑牢稳定生产防线。

管理场景:以数据驱动成本优化

库存管理的准确度直接影响企业的资金流转与运营成本。传统人工估算料位的方式误差可达15%-20%,易导致“过量采购”或“库存短缺”——前者占用大量流动资金,增加仓储损耗;后者可能延误订单交付,影响客户信任。料位监测系统提供的实时、准确数据,让企业能清晰掌握物料消耗速率与库存余量,进而制定科学的采购计划。同时,历史料位数据的积累可用于分析物料消耗规律,帮助企业优化库存结构,将资金占用量降低20%左右。这种以数据为依据的管理模式,实现了库存成本与生产需求的动态平衡,提升了企业的整体运营效益。